1910

5月 創業

請負事業のはじまり

牧山

保全・請負作業開始

1916

AGC牧山 保全・請負作業開始

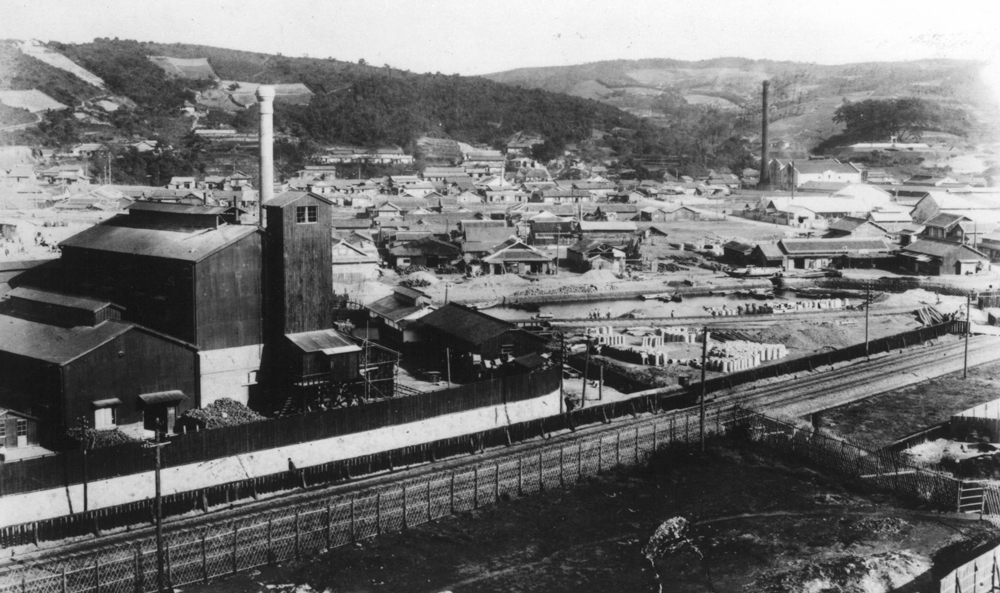

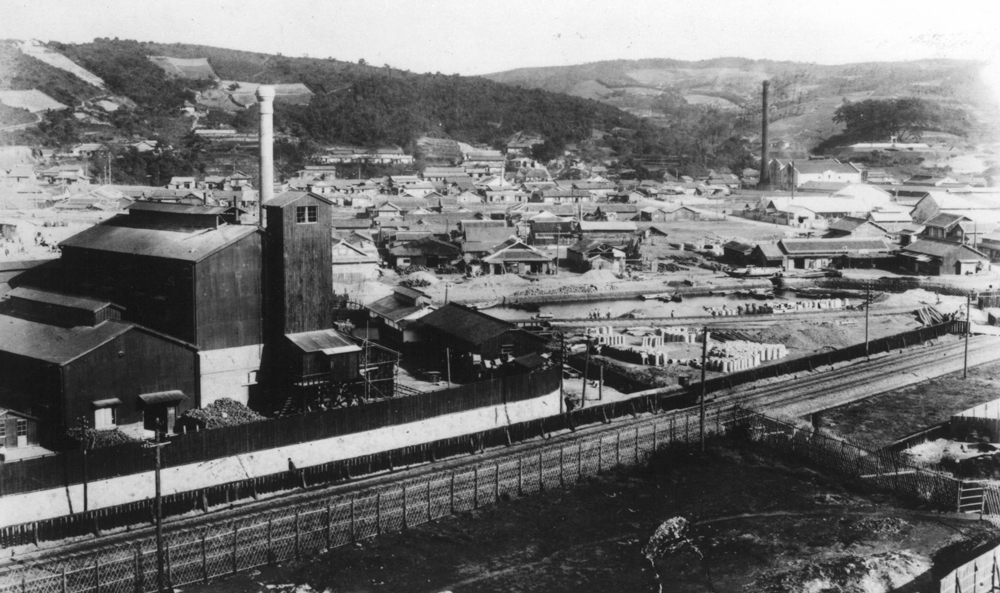

1916年、当社創業者『三島亀松』が請負業「三島組」を創業。日本初のソーダ灰工場である旭硝子(株)(現:AGC(株))牧山工場内で清掃・雑作業から事業を開始しました。三島組の誠実な仕事ぶりは、後の配管、製缶作業に広がり、ライン作業を指名される土壌となりました。

エンジニアリング事業の

はじまり

牧山

工事メンテナンス開始(製缶・配管)

三島光産の創業は1916年。大手製造企業の人材派遣業からのスタートでした。

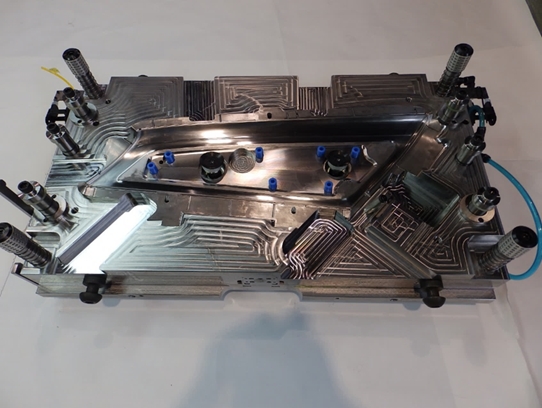

1950年代の中ごろから製造ライン以外の分野に挑戦、金属表面処理に関する独自技術を創造。

その技術を活用して耐摩耗性に優れた連続鋳造設備のモールド開発・エンジニアリング事業に成功しました。

保全・請負作業開始

1916年、当社創業者『三島亀松』が請負業「三島組」を創業。日本初のソーダ灰工場である旭硝子(株)(現:AGC(株))牧山工場内で清掃・雑作業から事業を開始しました。三島組の誠実な仕事ぶりは、後の配管、製缶作業に広がり、ライン作業を指名される土壌となりました。

工事メンテナンス開始(製缶・配管)

法改正(請負規制)により請負作業困難

加工部品の外注作業受注

工事メンテナンス開始

戦中、八幡製鐵所から受注していた軸受球鋼素材旋削作業は、終戦により中止となっていましたが、1949年6月に再開。八幡製鐵所工作部の請負工事登録業者に指名され、三島組は八幡製鐵所とのつながりを復活させ、以後構内の工程請負範囲を拡大させ、軌道化していきました。

農機具、機械部品製作(浸炭・熱処理)

従業員800名⇒30名

千葉地区へ進出

工程請負作業開始

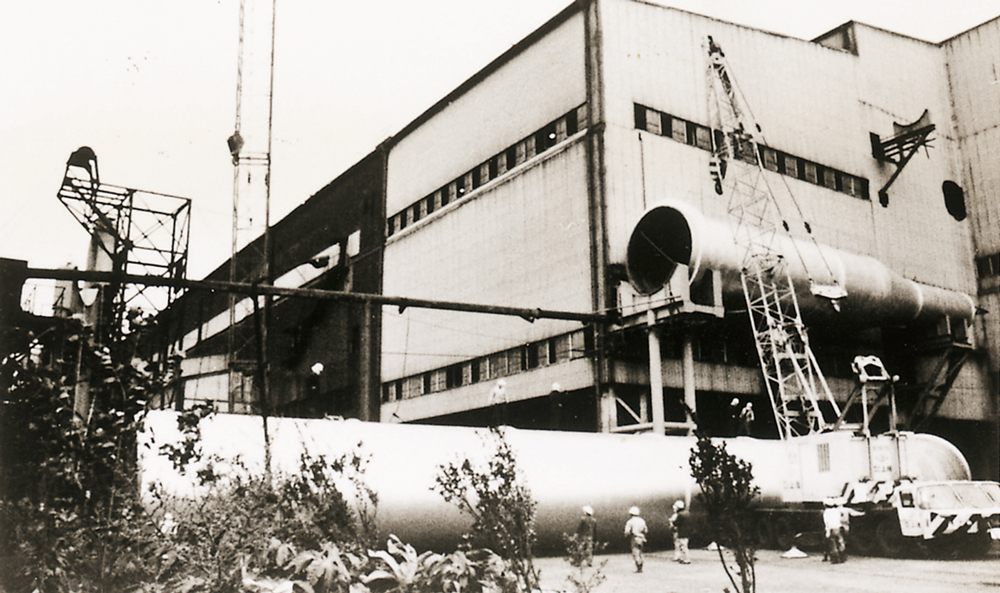

1959年、当社はAGC千葉工場建設に協力するため、建設用地内に16坪のプレハブ事務所「東京出張所千葉作業所」を設置。当社牧山工場から260人の精鋭を送り込み、AGC紹介の協力会社社員とともに、アンモニア工場設備建設の一部を担当しました。「東京出張所千葉作業所」は関東エリアの最初の拠点です。

(厚板工場)

作業請負開始

1952年8月、八幡製鐵所厚板工場の材料溶削作業を開始。1957年には厚板工場の集約により「新厚板工場」が操業し、剪断、ガス切り手入れ、矯正、整理、積み出しなど一貫作業を請け負いました。こうした製鉄分野における工程請負事業の拡大と軌道化が、次代への三島光産飛躍への確かな基盤となりました。

常続的メンテナンス

(定修工事)開始

工事メンテナンス開始

AGC千葉工場の建設、操業開始にあたっては、牧山工場の三島光産社員の整備要員の多数が千葉工場へ転勤したため、それまでAGC直営で行っていたメンテナンスの一部を三島光産が担当することになりました。これをきっかけに、当社のメンテナンス・プラント事業(化学分野)は、量・質共に進化していきました。

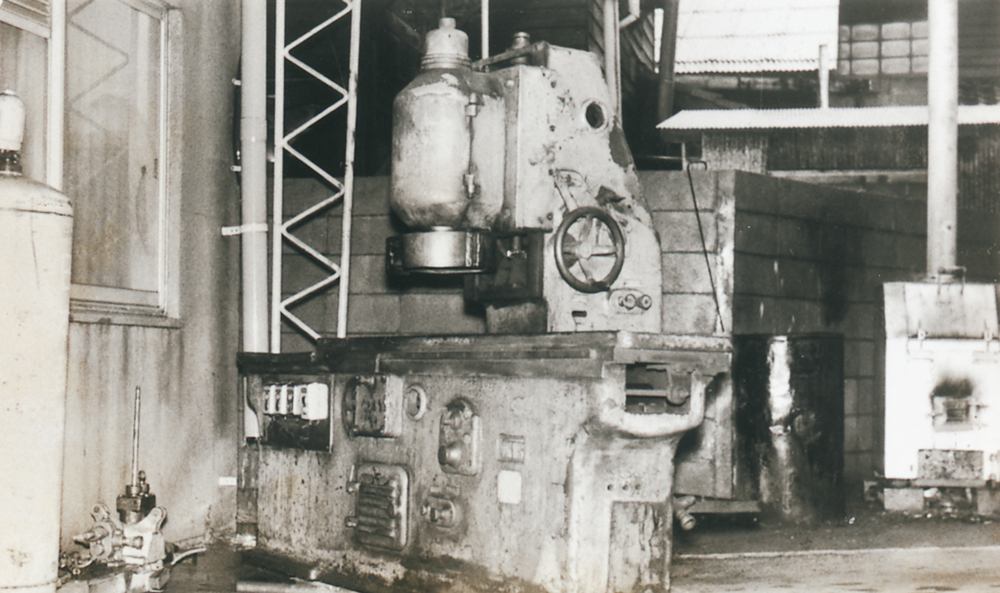

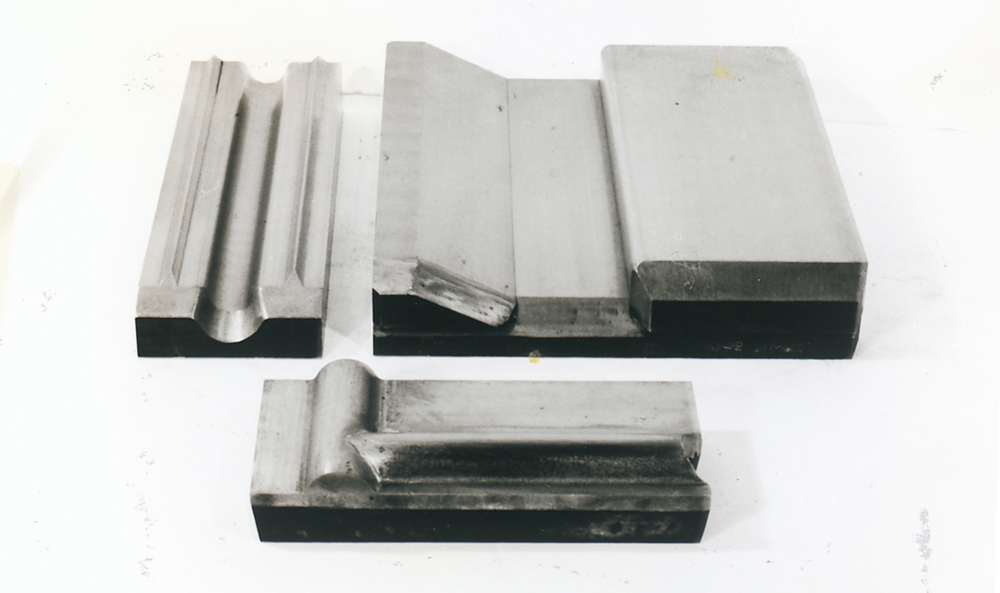

耐火れんが成形用金型の内張板(ライナー)納入

八幡製鐵所へ自社技術による耐火れんが用金型内張り板(ライナー)の改良品を提案し、1949年12月、機械部品納入メーカーの指定を受け、翌年納入。耐摩耗性に優れ、硬度分布が均一で嵌合も良好であると高評価をいただき継続採用となりました。この時期から金属熱処理技術を活かした機械部品づくりは新規受注へと繋がっていきます。

1956年1月、友野理平博士の「新めっき技術」を習得させるため、京都府立機械工業技術指導所(現・京都府中小企業総合センター)に社員の長期研修派遣を実施。同年8月には枝光にめっき工場を設立、友野博士の斡旋する技術に精通した社員も入社して操業を本格化していきました。三島の金属表面処理技術のはじまりです。

創業50周年 本社社屋 新築

君津地区へ進出

工程請負作業開始

(厚板工場)

(特殊鋼鋼管工場)

工程作業請負開始

八幡製鐵の君津進出とともに、当社も1967年に君津出張所を開設。1968年に君津製鐵所の厚板・分塊・熱延工場の精整作業および付帯作業を開始しました。納期、コスト面で責任ある管理体制のもと専門技術の高度化、作業合理化に努め、1970年ごろには同工場の工程作業すべてを任せられるまでとなっていきます。

(熱延工場)

工程作業請負開始

工事メンテナンス開始

工事メンテナンス開始

1967年、君津製鐵所冷延工場増強工事をスタート、1968年、構内の高炉充填材混錬設備を受注し完工。プラント一式の設計から据付けまでを一貫して担った初のプラント工事となりました。その後も製鐵構内においてプラントメーカーとして着々と実績を積み上げました。

日揮触媒化成

工事メンテナンス開始

小倉工場完成

(北九州市小倉南区)

ビレットモールド

試作1号機納入

研究室を東京に設置

(磁性素材開発)

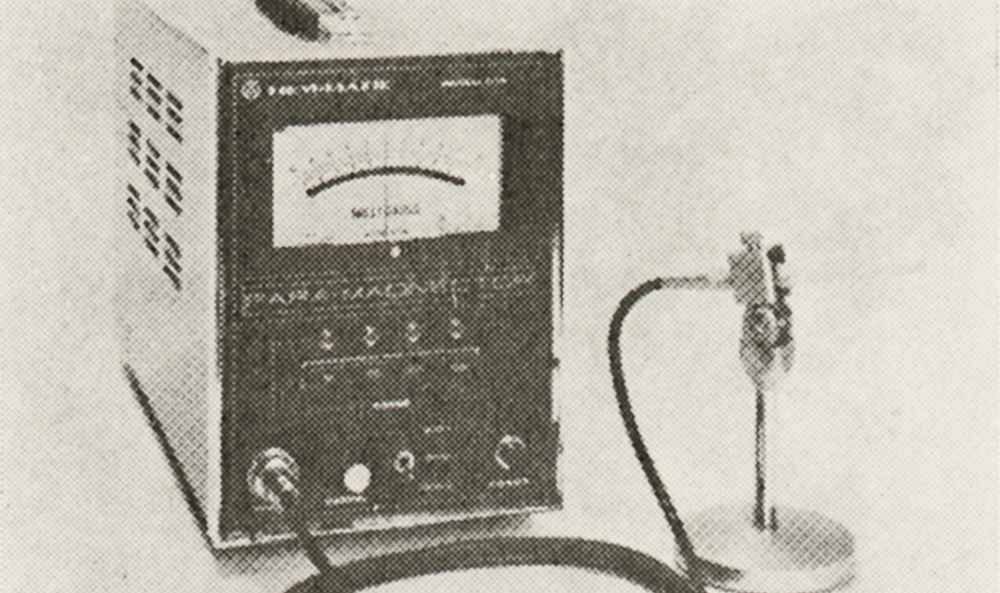

高感度磁界測定器開発

当社は電鋳を活用した磁性素材開発を進め、独自設計による「磁性線めっき製造装置」を開発しました。1969年には、KDDIとの共同研究で「倍周波発振素子」の磁気センサ開発に成功。1970年には、このセンサを応用した「高感度微小磁界測定器」開発をKDDIと共同で推進し、磁気センサ技術の基礎が確立しました。

ケーブルワイヤー/超高精度測長装置開発

(ニッケルめっき)

モールド専用工場完成(北九州市小倉南区)

鹿島地区へ進出

工程作業請負開始

1970年1月、AGC鹿島工場の進出とともに、AGC工場構内に鹿島出張所を設置し整備作業を開始。1975年4月、AGC鹿島工場化学品工場の操業と同時に、電解、有機、資材各部門の工程請負作業を担いました。以後、作業の拡大・合理化、要員確保で作業増に対応し、AGC鹿島工場への進出を果たしていきます。

工事メンテナンス開始

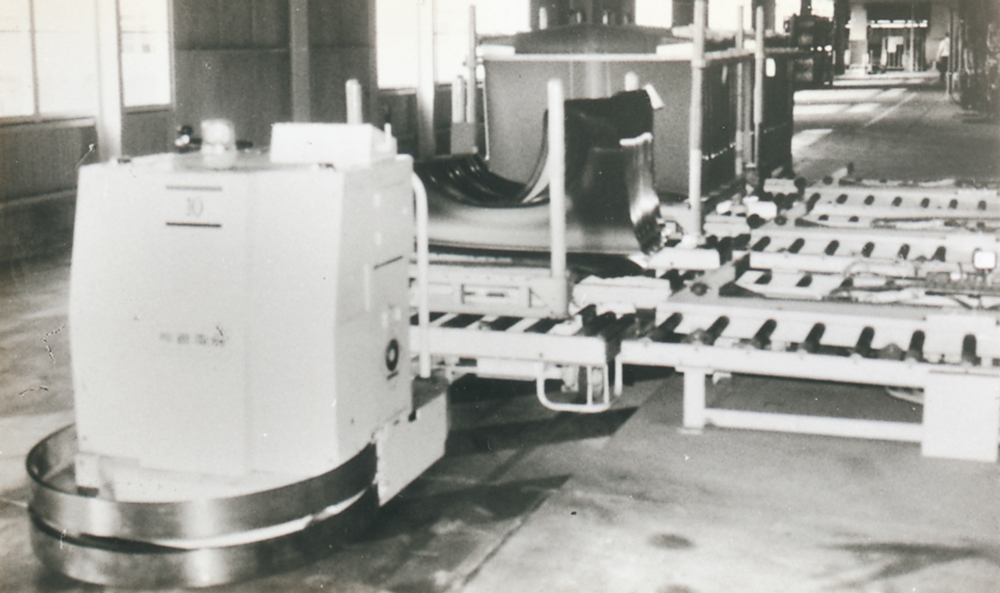

日産自動車九州工場

設備施工開始

(無人搬送搬送設備)

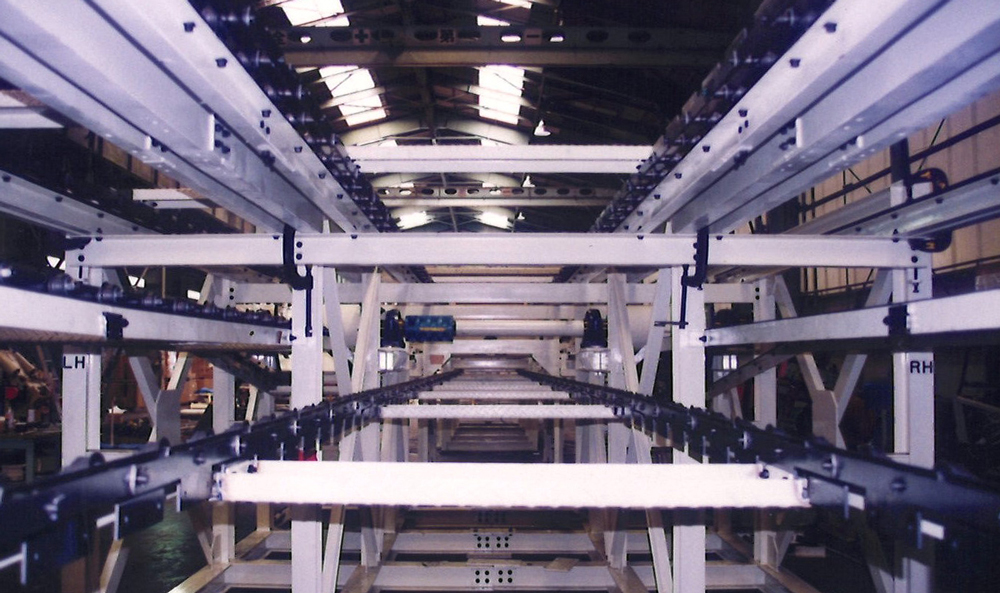

1975年、日産自動車九州工場の無人搬送設備を施工、1977年にはメンテナンス業務を開始しました。1979年、塗装ライン・フロアーコンベアの製作・据付及び配管工事を受注・完了しました。こうした各種搬送設備の施工・メンテナンスの実績により「自動車製造ラインエンジニアリング」が開始しました。

AGCのMAW事業へ参画

FA事業分野へ進出

1984年、FAシステムエンジニアリング本部を設置。ATC(Automatic Tool Changer)ロボット用自動工具交換装置の自社開発に挑み、ロボットハンドの試作機を経て、実用化。鉄鋼・窯業・自動車等、各産業向け省力化・自動化装置のシステム技術と融合して「三島のFA」は大きく前進していきます。

関東にモールド工場完成

(千葉県木更津市)

1980年5月、モールド専用工場として機工千葉工場が操業開始。君津製鐵所第二連鋳設備のモールドの緊急加工体制を確立しました。

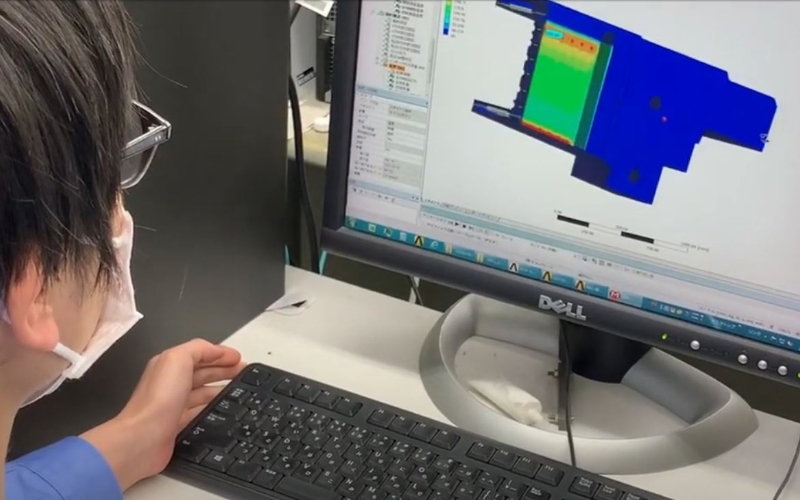

FEM解析開発

(伝熱解析・熱流体解析)

(CAD/CAM/CAE)開始

1981年、伝熱解析・熱流体解析技術の開発により、連続鋳造用モールドへの新コーティング法「溶射モールド〈溶射ロボットによる溶射法(乾式)」(1986年5月特許取得・実用化)を開発しました。モールド短辺:「耐摩耗性向上、短辺ニッケルめっき:寿命300チャージ」から「ニッケル・クロム合金溶射:寿命1500チャージ」と大幅に延長させました。

MAW金型開始

(北九州市小倉南区)

MAW(ガラスと樹脂部品の金型製造技術よる一体成形)を開始。1988年3月に、最新鋭CAD/CAMの導入により流線型の三次元自由曲面の設計から、加工、検査までの全工程がコンピュータ支援のもと合理化され、ガラス、樹脂両素材への精通が活かされ、「金型のミシマ」の実績が大いに発揮できる事業となりました。

金型成形センター完成

(北九州市小倉南区)

相模地区へ進出

製造工程作業請負開始

1988年7月、AGC京浜工場相模事業所の進出により、自動車用加工ガラス分野へ参入。強化ガラス製造の前工程(ガラス切断、面取り、洗浄、プリント作業等)及び後工程(仕上、ターミナル接着等)の広範な作業を担当しました。以後も事業分野、作業を拡大し「設備保有・技術提供型」の協力企業として前進しています。

ATC(Auto Tool Changer)開発

溶射法開発 特許取得

(モールド短辺)

(ニッケル・クロム合金)

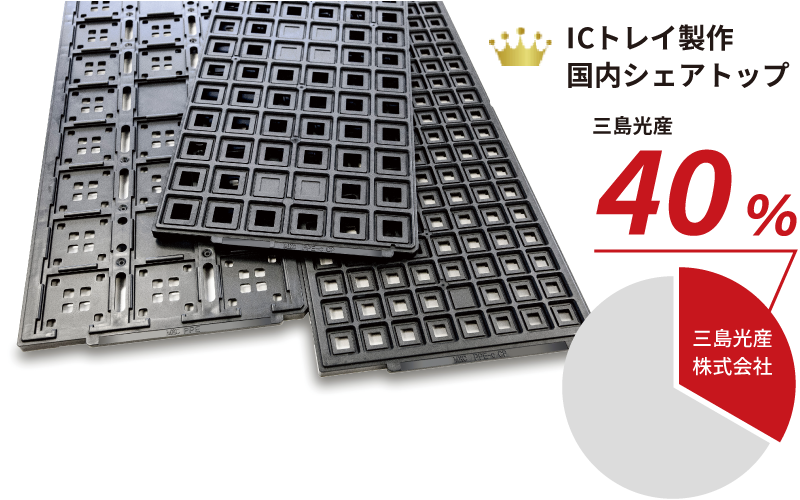

ICトレイ生産開始

(技術開発本部)

研究開発補助作業請負開始

トヨタ自動車九州

設備開始

(ボデー工場架台類一式)

1992年、トヨタ自動車九州の車輛生産を担うボデー工場の架台類一式を受注・納品しました。のちの搬送ライン設備・ロボット溶接治具への受注拡大へと繋がっていきます。

コバルトニッケルめっき開発

ICトレイ工場増設

(金型成形センター)

(北九州市小倉南区)

(大同特殊鋼(株)

君津工場)

作業請負開始

北米トヨタ自動車

設備開始

(インディアナ工場搬送設備)

トヨタ・モーター・マニュファクチャリング・インディアナ 新工場の搬送設備の設計、製作、据付工事を完工。これを機に国内自動車事業と連携し北米での事業基盤を確立。全北米工場(インデイアナ、ケンタッキー、カナダ2工場、テキサス、ミシシッピーなど)、日産、スバルなどの主要プロジェクトを受注、施工しました。

全面溶射開始

三島光産香港有限公司

設立(中国香港)

(冷延工場)

工程請負開始

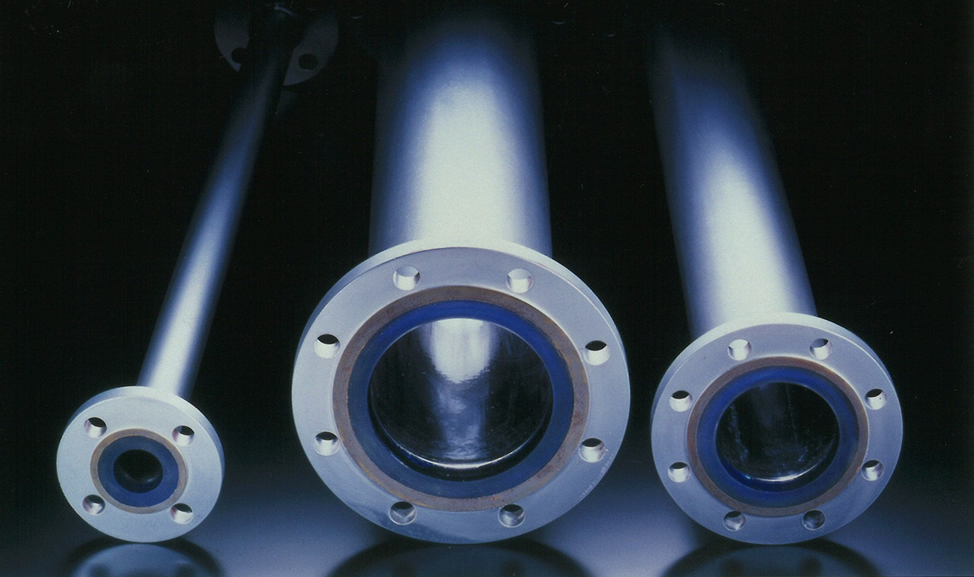

ガラスライニングの配管工場建設および製造開始

化学プラント全体の多くの配管材に用いられるガラスランニング(GL)。当社は2000年3月、そのGL製造の国内シェアの大半を占めていた旭テクノグラス株式会社(現・AGCテクノグラス)の事業を継承し、同年8月、小倉南区にGL工場を建設し、新事業としてガラスランニング製品製造を開始しました。

千葉・鹿島・相模事業部

ISO19001認証取得

(北九州環境プラントサービス)

PCB無害化作業請負開始

トヨタ自動車設備

(コンベア設備)

アーム型3次元測定機

ベクトロン導入

エンジニアリング

工場建設

三島光産精密塑胶有限公司設立(中国東莞)

当社初めての海外法人三島光産香港有限公司(1995年6月設立)の生産拠点として、2005年1月に三島精密プラスチック工場を長安に開設。その運営企業として三島光産精密塑胶(東莞)有限公司(本社・中国広東省東莞市長安)を設立しました。巨大な市場が広がる中国に拠点を置き東南アジア市場へのICトレイ供給体制を確立しました。

2010年から、鋳造品質を担保する解析・診断技術 連続鋳造用鋳型のFEM(有限要素法)解析と、剛性診断適用(熱変形測定)を開始。どちらも、鋳片の品質を飛躍的に向上させ、鉄鋼業界の品質向上と寿命延長によるコスト削減に貢献。機械加工だけでなく、周辺システム・技術の開発が、連続鋳造用モールド国内シェア80%超を支えました。

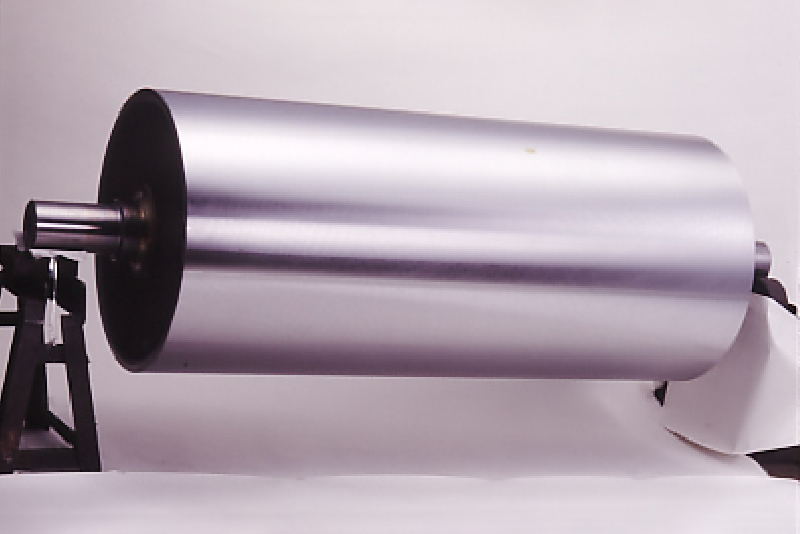

ロールめっき開始

2011年12月、(株)サトーセン従業員66人の受け入れと共に事業を譲り受け、産業用ロールのめっき、加工事業を開始しました。ロール製造という新しい「ものづくりの柱」が出来ると共に、これまで未開拓だった関西地区に、三島初の拠点が誕生しました。

ICトレイメーカーとなる

1988年から精密成形工場を拡張し、大日本インキ化学工業(現・DIC株式会社)から委託を受け、委託製造業務としてICトレイの量産を続けていましたが、2011年2月にICトレイ事業を譲り受け、機工事業本部精密成形金型事業部が、ICトレイメーカーとして事業を開始しました。

三菱ケミカル

定修工事開始

トヨタ自動車東日本

溶接治具

(インド)AMT社へ資本出資(Advanced Mould Technology India Pvt. Ltd.)

三島光産のコーティング技術に大きな関心のあったAMT社と当社の意向が一致し、当社がAMTに資本参加する協業するかたちにて、2015年6月に契約調印しました。これにより、インドでのモールドメンテナンス事業のシェア拡大拠点が確立されました。

松菱金属工業(株)

定修工事開始

ロボット適用検討3D CAD CAROTTⅢ導入

ロボットオフラインプログラム作成ツールbis Factory導入

マルチTC開発

材料生産開始

三島オリジナル細深穴加工機導入

直径1mm・最大1,000mmの細深穴が可能な当社オリジナル製の細深穴加工機。小径の穴を加工することに特化して設計された加工機です。非常に硬い材料にも穴を加工することができること、切削ドリルでは加工出来ない範囲の小径や深穴を加工可能にし、特殊な機械と技術で良好な仕上げ面をご提供いたします。

炭素繊維強化熱可塑性樹脂(CFRTP)の開発生産開始

炭素繊維強化熱可塑性樹脂(CFRTP)を開発し、生産開始しました。熱可塑性樹脂を用いることで環境負荷低減、低コスト化を実現しました。

【用途】摺動部品・静電対策部品・電磁波シールド部品など