連続鋳造モールド・金型

トップメーカーとして、国内拠点から海外への輸出および技術供与に推進しています。

1968年に新日本製鐵株式会社八幡製鐵所(現:日本製鉄株式会社 九州製鉄所八幡地区)のビレットモールドの内面にクロムめっきの施工を開始、1971年には国内で初めてニッケル電鋳(めっきの厚付け)を開発し、実用化に成功しました。

以来、50年以上にわたり、業界のトップメーカーとして連続鋳造プロセスの心臓部分であるモールド(鋳型)および周辺装置の設計・製作・メンテナンスを行っています。近年では、長年培った技術を応用し、高精度な自動車関連設備の成形金型製作にも参入しています。

三島光産の連続鋳造モールド・金型

Point01モールドの長寿命化と鋳片の高品質化を実現

- 三島光産の強み 1最適化解析・設計

- 三島光産の強み 2大型表面処理

- 三島光産の強み 3大型機械加工・装置組立

Point02高品質の技術で高信頼の製品を一貫したモノづくりでご提供

Point03海外展開で世界のお客様のニーズにお応えします

Pont01

モールドの長寿命化と

鋳片の高品質化を実現

鋳片の高品質化を実現

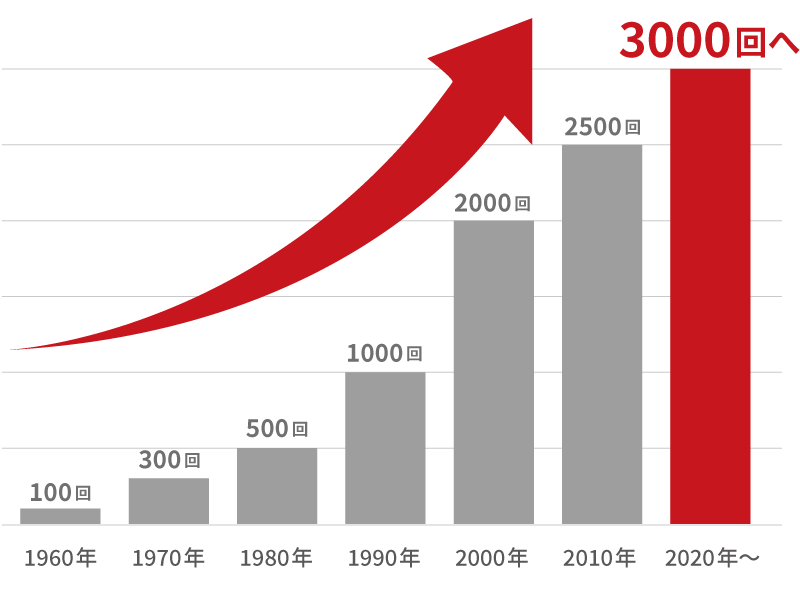

操業技術の目覚しい進歩とともに、モールドの寿命も飛躍的に延び、表面処理に要求される機能も多様化しました。

当社で開発された三島オリジナル(特許)のモールドは、最高水準の製造技術をもとに、鉄鋼業界の品質向上と寿命延長によるコスト削減に貢献し、お客様のニーズにお応えし続けています。

連続鋳造関連 特許数(2021年3月現在)65件

三島オリジナル(特許)の

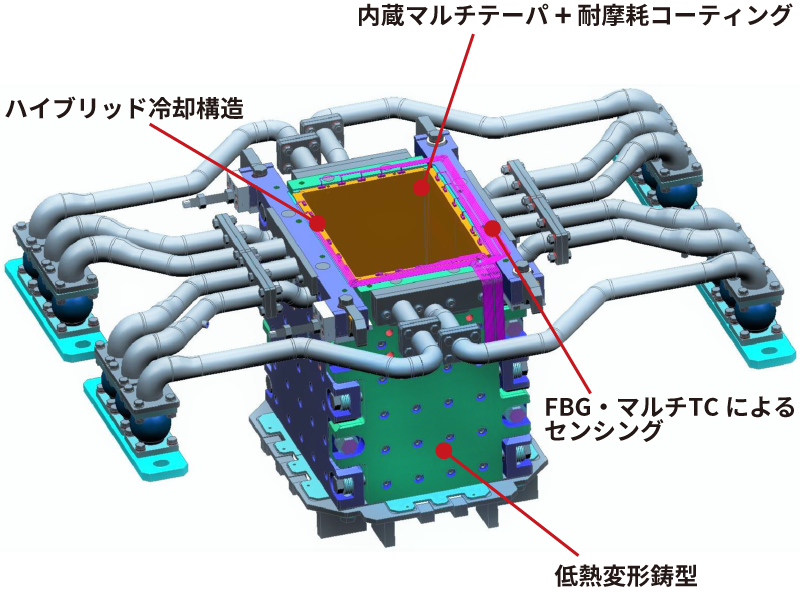

高品質・高速鋳造用モールド

モールド寿命(使用回数)

年代別推移

Point02

高品質の技術で高信頼の製品を

一貫したモノづくりでご提供

一貫したモノづくりでご提供

当社のモールドは、コア技術による一貫したモノづくりで、めっきや溶射の新商品や技術開発、銅板やバックフレームの設計・解析を行い、実現するための最適な条件で、大型から小型(スラブSL・ブルームBL・ビレットBT)まで高品質の加工・表面処理・組立技術など、お客さまのニーズにあった製品を提供いたします。

MAW事業

(Module Assembly Window)

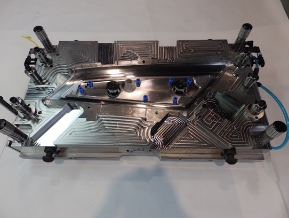

長年培ったコア技術を応用し、信頼の高い特殊金型製品を製作

これまでに培った設計・解析・機械加工・組立技術を応用し、金型事業にも参入し、MAWに展開。自動車窓ガラスなどの高精度な一体成形金型を製作しています。

詳しく見る

Point03

海外展開で

世界のお客様のニーズにお応えします

世界のお客様のニーズにお応えします

当社の誇る高品質・高信頼の製品は、アジア圏だけではなく、ヨーロッパやアメリカなどの企業へも輸出しています。

また、海外メーカーへの技術供与や拠点を設立するなど、様々な形で海外展開し、世界のお客様のニーズにお応えしています。

めっき・溶射技術供与、モールド納入、海外拠点

技術供与

2016年

ベトナム Formosa Ha Tinh Steel Corporation(FHS社)大型めっき設備納入

目的から探す

表面処理・加工技術検索

詳しく探す

ソリューション・

技術情報

技術情報

表面処理技術

表面処理技術

ソリューション

ソリューション

これまで培ったノウハウをベースとした技術をご提供することで、お客様の課題解決に貢献できるよう取り組んでいます。

よくある質問

よくある質問

(Q&A)

(Q&A)

表面処理・加工技術など、お客様からよくあるご質問やお問い合わせについてお答えいたします。