工程請負

製鉄所での工程請負

確かな信頼とミシマ総合技術力で鉄鋼製造ラインでの効率化を実現!

製鉄所では、高炉や連続鋳造という巨大な設備だけでなく、工程ごとの機械・部品のすべてが正確に機能して、高付加価値な製鉄製品を社会に送り出しています。

当社は、長年培ってきた鉄鋼精整加工技術をベースに、世界No.1の鉄鋼メーカーである日本製鉄(株)グループのビジネスパートナーとして、鉄鋼製造ラインの請負作業を行っています。

チーム三島としての総合力を結集し、設備や操業技術の改善に取り組み、お客様へ安全で生産性の高い、高品質な製鉄製品の実現に向けサポートしています。

鉄鋼関連プラント工程請負は君津・八幡と2か所の拠点があり、約750人の従業員が働いています。

日本製鉄グループの製造拠点と当社請負

高い評価をいただいています。

厚板スラブヤード可動エリア内のリスクレベルを早期に低減

厚板スラブヤード可動エリア内のリスクレベルを早期に低減させるため、安全対策を妥協することなくメンテナンスグループと連携し、さまざまな対策案で、課題達成!

プロジェクトの一員と支援!日本製鉄(株)技術開発本部所長業務表彰を受賞

当社は新たに導入された設備での試験体の前処理と酸化試験作業や化学構造分析およびデータ解析の手順を整備し、解析の加速度化などに主体的に業務を実施し貢献し十分な成果を得たことでお客様から高い評価を戴きました。

日鉄ステンレス(株)製造本部長から感謝状を授与

「熱処理総合処理量新記録の達成」

八幡事業部は物流の整流化等の操業支援により処理量新記録達成に貢献し、お客様から感謝状を戴きました。

橋梁立会歯抜けゼロ連続記録!日本製鉄(株)厚板部長表彰を受賞

日々直協含めた工程の特急材管理を行い荷揃率向上に寄与し、橋梁立会注文において荷揃い100%に取り組み、5年連続歯抜け無を達成しました。

請負事例01

ステンレス厚板の

製造工程

製造工程

対象:八幡事業部

世界有数のステンレス厚板製造拠点、九州製鉄所八幡地区構内にある日鉄ステンレス(株)の厚板工場にて 、半世紀以上にわたりパートナー企業として精整作業および付帯作業を担当しています。

圧延前のスラブの精整作業

- スラブ表面の研削作業

- 加熱炉投入サイズへのガス切断

- クラッド鋼スラブの組立

などを行っています。

油圧矯正

圧延後、油圧矯正機にて精整された鋼板の平坦度を修正します。

油圧矯正

プラズマ切断

鋼板をプラズマ切断機にて、お客さまから指定された寸法に切断します。

プラズマ切断

研磨

鋼板の表面を、湿式研磨機にて指定された表面粗さに研磨します。

研磨

梱包・出荷

検査で合格した鋼板は、お客様の仕様に合わせた梱包を行い、出荷します。

梱包

出荷

請負事例02

厚板の製造工程

対象:鋼板事業部

日本製鉄(株)君津地区構内の厚板工場にて、厚板製造ラインに直結した作業および付帯作業を担当しています。

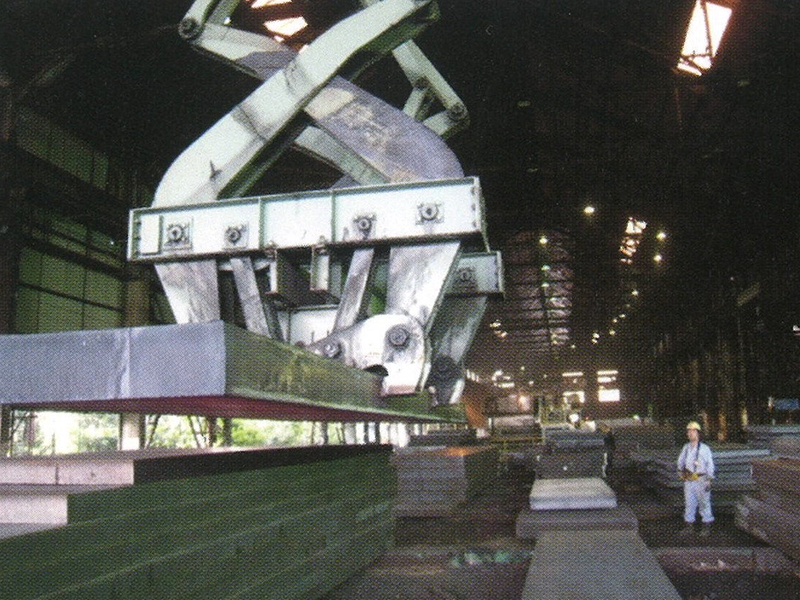

写真:日本製鉄

加熱炉供給

スラブ受入・切断・加熱炉供給

製鋼工程で製造されたスラブ(鋼片)をクレーンでヤード内に受け入れ、加熱炉供給サイズにガス切断します。

切断したスラブを生産計画に合わせ加熱炉へクレーンで供給します。

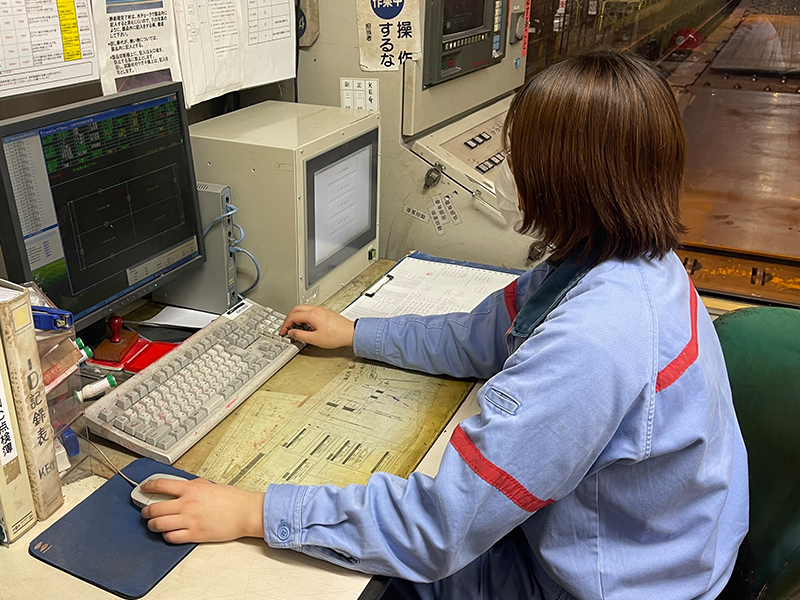

ヤード運転室

鋼板ガス切断

圧延された鋼板をユーザー指定の出荷サイズにガス切断します。

ガス切断するためのケガキ(切断のための目安線を引く)、及びガス切断には、数値制御された設備を用います。

(切断方式:ガス切断、プラズマ切断)

ケガキ運転室

検査に合格した鋼板は指定工程、もしくは入庫・出荷に進みます。

出荷基準を外れた鋼板は鋼板精整工程に追加され、基準を満たすために矯正・手入します。

(矯正・手入など)

鋼板精整工程

- 平坦度(形状)理由で基準を外れた鋼鈑は、フラットな鋼板となるよう矯正します。

- 表面疵理由で基準を外れた鋼板は、有害な疵を手入で除去します。

- 鋼鈑精整工程に追加された鋼板は、精整工程での処理完了後再検査し、合格した鋼板は次の工程に進みます。

矯正作業風景

塗装

ユーザーから指定がある場合、一次防錆のため鋼板表裏面に塗装処理を行います。

塗装風景

請負事例03

薄板の製造工程

対象:鋼板事業部

日本製鉄(株)君津地区構内の熱延工場、冷延工場にて、薄板製造ラインに直結した作業および付帯作業を担当しています。

写真:日本製鉄

スラブ受入・加熱炉供給

製鋼工程で製造されたスラブ(鋼片)をクレーンでヤード内に受け入れます。受け入れたスラブを製造計画に合わせ加熱炉へクレーンで供給します。クレーンは遠隔自動で動きます。

クレーンによるスラブ運搬作業風景

圧延ロール整備

圧延に使用した圧延ロールを分解し、使用済圧延ロールを研磨します。研磨した圧延ロールは再度組立て、圧延で再使用します。分解後のロール以外の部品も整備しています。(1日100本程度のロールを研削します)

圧延ロール研磨作業風景

ベアリング整備作業風景

請負事例04

小径管の製造工程

対象:鋼管・鋼製品事業部

日本製鉄(株)君津地区構内の小径管工場にて造管ライン付帯作業・精整ラインの全工程を担当しています。造管ラインで製造されたパイプに付加価値を加えるとともに、品質を維持するための重要な役割を担っています。

熱処理

パイプ母材と接合部(溶接部)の組織、強度が異なるため、熱を加えて組織、強度を均一にしていきます。シビアな温度管理が必要となります。

- 天井クレーンを使いパイプを装入、搬出

- 光輝炉の温度管理

矯正

製造過程で出来てしまったパイプの曲がりを、矯正機を使い真っ直ぐに加工します。

- 矯正機の組替、調整

- 矯正後の曲がり測定

(ET・UT)

非破壊検査(ET・UT)

UT(超音波)、ET(渦電流)をパイプに流し映し出される波形によって、キズや溶接部に欠陥がないか検査します。

波形を読み解く専門知識が必要となります。

- 探傷機の組替、調整

- 探傷結果のチェック

検査作業風景

切断

ユーザーが求める長さにパイプを切断します。切断時に出来た管端部のバリ(切れ端)を面取機を使い研磨します。

- 切断機の設定、砥石交換

- 面取機の組替

- 調整、連続運転中の操業監視

切断作業風景

切断作業風景

検査

パイプの径、肉厚、長さを指定された頻度で測定検査し、パイプ外観、内面を1本1本目視による厳格な検査を行います。

- パイプの径、肉厚、長さを測定

- パイプの外観、内面の目視検査

印字・塗装

管体部に特殊な塗料にて印字を行います。温度、湿度の変化によって塗料成分の微調整が必要となります。

また、パイプが錆びるのを防止するため、防錆剤をパイプ全体に塗布していきます。

- 印字機の設定と調整

- 塗装機の設定と調整

- 連続運転中の操業監視

梱包・結束

指定の本数にまとめ成形した後、保管や輸送時に疵、凹み、汚れ、錆等が発生しないように、管端部や管体部を特殊梱包資材で覆い結束します。

- 成形機の設定と調整

- パイプの梱包、結束

出荷

陸送(トラック)、海送(船)で運搬するため、トラックの台車や船まで運搬する台車(パレット)に製品を積みます。

- 製品の出荷前検査

- 天井クレーンを使い台車への積み込み

安定操業を支えます

保守・保全・整備

プラントの安定操業をするために、長年の培った技術・ノウハウを駆使してお客さまのプラントでの生産ラインを支え、さらに総合技術力を活かして、お客様の製造実力向上に貢献しています。

設備の更新・改修、機器・設備の点検などを行い、パートナー会社としてプラントの安定操業を支えています。