Episode 1製鉄用モールド

自社製品事業では、鉄鋼・化学・自動車・医療・半導体・宇宙にいたるまで幅広いフィールドで技術開発・研鑽を重ね、国内トップシェアを誇る製品も保有しています。

その中の一つが鉄を作るうえで欠かせない鋳型(モールド)です。

三島光産は、このモールドで国内シェア75%、海外にも積極的に展開しています。

鉄の進化を支えるモールド

鉄を作る過程で、約1,500℃の溶けた鉄(溶鋼)を冷却し固める工程があり、三島光産のモールドはその工程の心臓部分を担っています。

モールドは、熱を伝えやすい銅製の筒と、冷却装置で構成されており、大型なものは横幅8メートル程、重量20トン程にもなります。溶鋼は筒の中で冷却され、外側から徐々に固まっていくという仕組みです。

銅製のモールドの内面は、摩耗などによる損耗を防ぐために電気めっき法や溶射法により、コバルトやニッケルなどのコーティングが施されています。

入社3年目、革新的なコーティング開発

モールドは過酷な環境で使用されるため、コーティングに対して高い性能が要求されます。

現在、開発部門の入社3年目のTさんが取り組んでいるのが、新手法による革新的なコーティング開発です。

この新手法では、従来の電気めっき法、溶射法と比較して優れた性能が得られます。

また、性能のみならずコーティング処理時間も従来の1/6に短縮できるため、工程が短縮され、顧客の在庫削減にも寄与できます。

若手であっても、メーカーや大学と積極的にコミュニケーションを行い、将来の事業の明暗を分けるような開発に取り組んでいます。

他にも、センシング技術の開発に力を入れています。

溶鋼を固める工程では、その挙動を管理するために温度センサーが取り付けられています。

三島光産のセンシング技術では、その温度センサーの性能(測定点数、メンテナンス性)が大幅に向上するため、製鉄所での操業トラブル低減や、製造が難しい鉄の品質を格段に向上することができ、製造コスト改善に寄与しています。

また、日本国内だけではなく、海外にも製品の輸出や技術供与を行っています。2015年にはインド企業への資本提携、その他アジア、ヨーロッパ、アメリカ、ブラジルなどへの技術供与を行っています。

今後もさらに技術開発を重ね、高品質な鉄づくりで日本・世界のモノづくりを支えていきます。

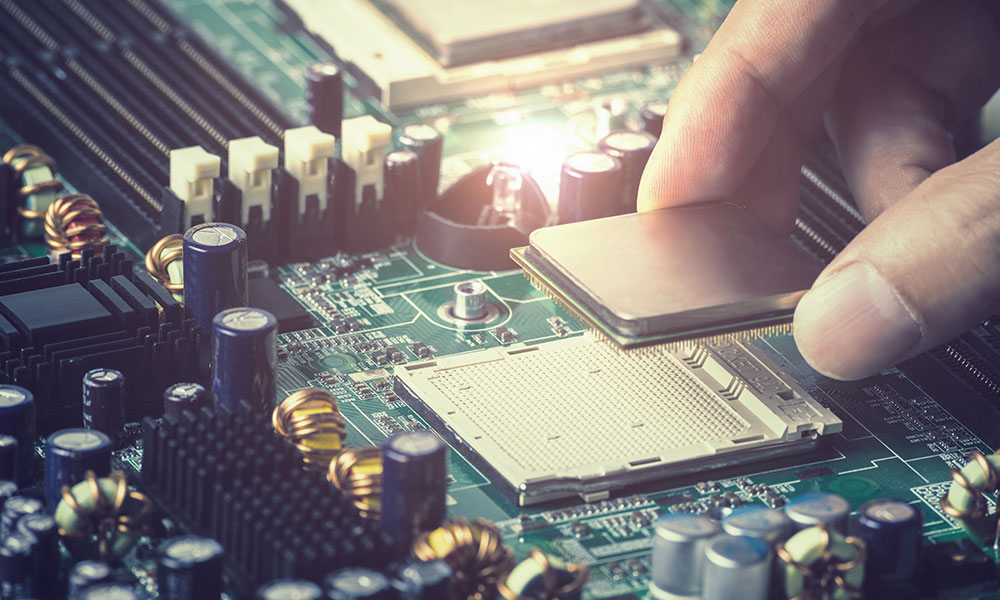

Episode 2半導体搬送用トレイ

半導体の生産工程・搬送の際に使用される半導体搬送用トレイ(ICトレイ)も、三島光産が国内トップシェアを誇る製品の1つです。

1988年、三島光産での半導体搬送用トレイ(ICトレイ)の製造がスタートしました。

大手化学メーカーからの委託業務としてのスタートでしたが、緻密な金属加工、金型製作、高品質なものを効率よく製造するノウハウなど三島光産が得意としてきたものが活かせる新事業でした。

生産量を順調に伸ばし、1995年には中国にも営業拠点を設立しました。

国内唯一の一貫生産メーカーへ

2011年 大きな転機が訪れます。

それまで業務委託を受けていた化学メーカーから半導体搬送用トレイ(ICトレイ)の営業権を取得し、半導体搬送用トレイ(ICトレイ)の”メーカー”として、再スタートを切ったのです。

それまではトレイの材料(樹脂)は指定されたものを使用していたのですが、2012年以降は材料の独自開発により高機能化に成功し国内で唯一、商品設計・材料・金型・成形・検査・出荷のすべてを行うメーカーとなりました。

2012年には中国東莞にも製造拠点を増やし、日本・中国で月産200万枚、国内シェア40%・海外7カ国にも輸出するほどになりました。

若手社員の挑戦 材料開発

2015年に入社したIさんは、この材料の開発に取り組んでいます。

より高機能でコスト競争力のある材料にするべく、自分で文献を調べ、上司・先輩に相談したり、自ら考え試行錯誤します。

彼が開発した材料は既に実用化されており、開発スピードをさらに上げるため、実験設備の強化も予定しています。

Iさんのような若手社員が前例の無いことにチャレンジするのも、三島光産では決して珍しいことではありません。

2019年には、AI・画像検査を用いて、半導体搬送用トレイ(ICトレイ)の検査工程の自動化に着手し、直近では、新素材による材料の開発にも取り組んでいるところです。

当社の100年の歴史の中ではまだ新しい事業ですが、絶えず変化し、他の事業・製品にも影響を与える存在として、進化を続けています。