ロール

一貫施工体制で提供しています。

各種ロール製品や部品の設計から製作・納品までを一貫体制でご提供。

従来の表面処理技術はもちろん、耐食性、耐摩耗性、離型性に優れた各種オリジナルめっき・溶射でお客さまからの多様なニーズにもお応えいたします。

三島光産のロール製品

Point01高品質・高信頼のロール製品を一貫したモノづくりでご提供

Point02最適な構造設計・コーティングでお客様の問題を解決

Point03多種多様に対応する表面処理技術

Point04特殊素材にも高品質なめっきが可能

Point05主要設備一覧

Point01

高品質・高信頼のロール製品を

一貫したモノづくりでご提供

一貫したモノづくりでご提供

受注から納品まで、徹底した品質管理と先進の技術で、お客様さまのニーズにあったロール製品をご提供いたします。

Point02

最適な構造設計・コーティングで

お客様の問題を解決

お客様の問題を解決

サイズ・使用用途に応じた最適な構造設計をご提案し、表面のコーティングから仕上加工(鏡面研磨)まで、お客様にご満足いただける品質の高い製品を製作いたします。ぜひ、ご相談ください。

ロール本体強度

構造解析により使用環境・負荷に応じたロール本体の最適な構造を設計。

ロール本体冷却

高温環境で使用されるロールについては、伝熱・流体解析により最適な冷却構造を設計。

表面コーティング

オリジナルのコーティング技術と伝熱・構造解析との組み合わせにより目的・使用環境に応じた最適なコーティング仕様を設計。

Point03

多種多様に対応する

表面処理技術

表面処理技術

各種多様の表面処理に対応する自社設備を保有し、お客様のニーズにお応えいたします。

超寿命の被膜実現!

TCNディンプル溶射

(三島光産オリジナル)

従来のWC(タングステンカーバイド)溶射に匹敵する優れた耐摩耗性と、圧痕抑制効果を有する表面性状とを併せ持つ斬新な発想の溶射被膜『TCNディンプル溶射』(特許第6033991号)を実用化しました。

某社ラインで使用した際の寿命(実績)

| 素材 | 寿命 |

|---|---|

| 従来ショット+クロムめっき仕様 | 3か月 |

| めっき改善ディンプル+クリスター | 6か月 |

| WC溶射 | 9か月 |

| TCNディンプル溶射 |

WC溶射の4倍寿命!

36か月

|

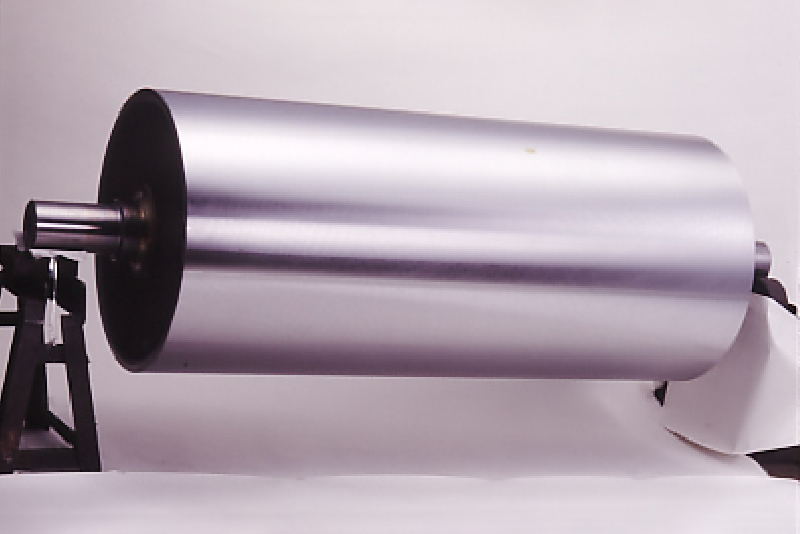

長尺ロール・大型ロールも一貫施工!

長尺ロール(最大長さ10m)、

大型ロール(最大直径1.5m)が対応可能!

下地加工~クロムめっき~仕上研磨まで一貫して施工いたします。

長尺ロール

最大長さ10mの長尺ロールに対応、高機能フィルムロールの製作実績があります。

【実績】

| 対象 | ガイドローラ、加熱ロール、フィードロール、冷却ロール |

|---|---|

| サイズ | Φ200×5200×6068、Φ250×6000×7591、Φ398×7275×8460 など |

| 最大重量 | 2.5t(2.8tクレーン) |

| 材質 | 鉄、ステンレス、アルミ |

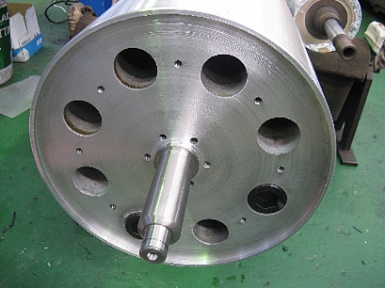

大型ロール

最大直径1.5mの大型ロールに対応、製鉄・フィルムロールの製作実績があります。

【実績】

| 製鉄関係 | ハースロール、コンダクターロール |

|---|---|

| フィルム関係 | 冷却ドラム など |

| サイズ | Φ1500×2300、 Φ1300×2210、 Φ1250×3200 |

| 最大重量 | 7t(7.5tクレーン) |

高機能フィルム長尺化!

10mサイズの長尺設備を増設!

(2022年12月新設)

高機能フィルムとは、電機・自動車・建材・医薬品・食品包装などの様々な分野で活躍する機能性フィルムのこと。大型化に加え、長尺化や高速回転のニーズが求められています。

【設備】

・クロムめっき槽サイズ:~Φ450×10000

・研磨機 施工可能サイズ:~Φ350×10000

横回転式クロムめっき装置 1号機

全長8m槽

横回転式クロムめっき装置 2号機

全長10m槽

長尺研磨機 1号機

Φ600×全長8mの研磨が可能

長尺研磨機 2号機

Φ350×全長10mの研磨が可能。

湿式研磨、SF研磨対応可能なWヘッド型。

素材の品種に関係なく、研磨施工が可能

Point04

特殊素材にも

高品質なめっきが可能

高品質なめっきが可能

各種鉄鋼材料をはじめ、ステンレス、ニッケル、銅、アルミニウム、カーボン(CFRP)など特殊素材へのめっきも可能です。

その他、難素材に対してもご対応いたします。お気軽にお問い合わせください。

詳しくはこちら

表面処理・加工技術検索

アルミロール

カーボンロール

Point05

主要設備一覧

ロールめっき設備

| 種類 | 槽数 | 施工可能サイズ | 施工可能重量 |

|---|---|---|---|

| クロム系めっき槽 | 9槽 | Φ1500×5400 | 7t |

| 横回転めっき槽(クロム) | 2槽 | Φ450×8000(1号機)

, Φ450×10000(2号機) |

2.5t |

| ニッケル系めっき槽 | 5槽 | Φ800×3000 | 2.5t |

| 銅系めっき槽 | 1槽 | Φ150×2500 | 1t |

- 表記サイズは槽(タンク)サイズです。製品施工可否についてはお問い合わせください。

- 製品の形状によっては、別途めっき治具・タップ穴加工が必要の場合があります。

- クロムめっきの再施工(クロムめっき剥がし等)も可能です。

- 重量はめっき槽対応クレーンの定格荷重で表記しています。

ロール研磨設備

| 種類 | 台数 | 施工可能サイズ | 施工可能重量 |

|---|---|---|---|

| 大型円筒研削盤 | 1台 | Φ850×4500 | 7t |

| 円筒SF鏡面研磨機 | 4台 | Φ1000×5000 | 3t |

| 円筒乾式バフ研磨機 | 1台 | Φ1500×6000 | 5t |

| 円筒湿式バフ研磨機 | 3台 | Φ600×8000 | 3t |

目的から探す

表面処理・加工技術検索

詳しく探す

ソリューション・

技術情報

技術情報

表面処理技術

表面処理技術

ソリューション

ソリューション

これまで培ったノウハウをベースとした技術をご提供することで、お客様の課題解決に貢献できるよう取り組んでいます。

よくある質問

よくある質問

(Q&A)

(Q&A)

表面処理・加工技術など、お客様からよくあるご質問やお問い合わせについてお答えいたします。